Espesor de la Placa de Impresión Offset

Apr. 30, 2025

La impresión offset depende de planchas de impresión para transferir imágenes al sustrato. El grosor de la plancha es fundamental para el rendimiento de impresión, la durabilidad y la compatibilidad con las prensas de impresión.

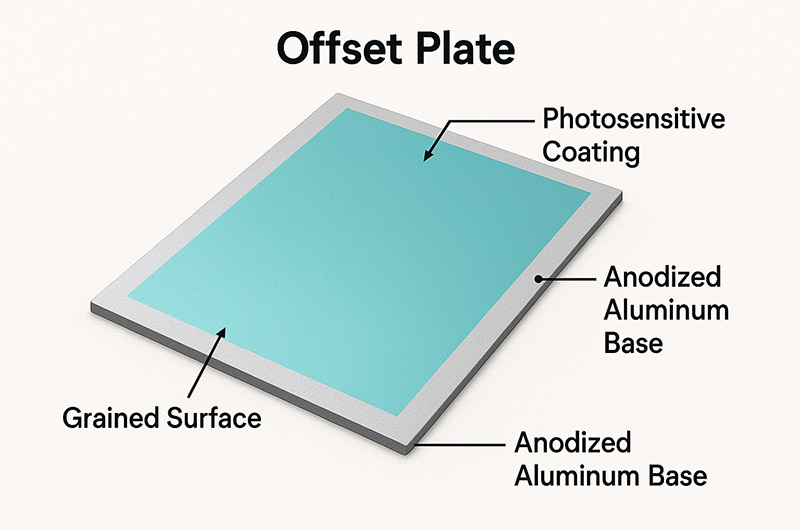

Las planchas de impresión offset son sustratos de ingeniería de precisión, fabricados principalmente en aluminio, diseñados para ofrecer transferencias de imagen duraderas y de alta fidelidad. Su grosor afecta directamente factores como la estabilidad de instalación, la vida útil de la plancha y la calidad de transferencia de la tinta.

Típicamente, el grosor de las planchas varía de 0.13 mm a 0.30 mm, con pedidos especiales que alcanzan hasta 0.40 mm. Diversos procesos de fabricación — colada continua y laminado, colada directa en cinta, y laminado en caliente convencional de lingotes — aseguran tolerancias estrictas y características óptimas de superficie, adecuadas para procesos de imagen fotográficos o por láser.

Rango de Grosor de Planchas Offset

- Grosor Estándar: Los grosores más utilizados en planchas de impresión offset son 0.14 mm (comúnmente especificado como 0.15 mm), 0.23 mm (0.25 mm) y 0.27 mm (0.30 mm).

- Rango del Sustrato: Los sustratos de aluminio para planchas PS (pre-sensibilizadas) y CTP (computer-to-plate) varían de 0.13 mm a 0.30 mm de grosor. En producción general, pueden pedirse grosores personalizados de hasta 0.40 mm, usualmente sujetos a requisitos mínimos de cantidad.

Rugosidad de la Superficie

Ra Promedio: 0.17~0.21μm, lo que garantiza una adhesión uniforme de la tinta y una definición de impresión clara.

Requisitos de Planitud

- Curvatura del Borde Lateral: <0.2mm

- Desviación Diagonal: <2mm

| Tipo de Material | Rango de Grosor (mm) | Rango de Grosor (mil) | Descripción de Aplicación | Características Estructurales |

| Placa Metálica (Aluminio) | 0.15–0.30 | 5.9–11.8 | Usado más comúnmente para impresión comercial de alto volumen. Las planchas más gruesas (por ejemplo, 0.30 mm) se usan para tiradas largas, mientras que las planchas más delgadas (0.15–0.20 mm) son adecuadas para tiradas medianas. | Base de aluminio anodizado, recubierta con capa fotosensible (como fotopolímero o haluro de plata) |

| Placa de Poliéster (Plástico) | 0.10–0.15 | 4–6 | Utilizado para tiradas cortas (por ejemplo, volantes, carteles). No es tan duradero como las planchas metálicas, pero es rentable y fácil de manipular. | Sustrato de poliéster con recubrimiento fotosensible en la superficie |

| Placa de Papel | 0.3–0.5 | 12–20 | Utilizada para tiradas extremadamente cortas o impresiones únicas, raramente vistas. Bajo costo pero propensa al desgaste. | Cartón comprimido, posiblemente con un recubrimiento o acabado básico |

En el uso real, las planchas con un grosor superior a 0.30 mm son poco comunes y solo se utilizan cuando se necesita mayor rigidez o ciclos de impresión prolongados.

Por Qué Importa el Grosor de la Placa Offset

Durabilidad: Las planchas más gruesas pueden soportar tiradas de impresión más largas y estrés mecánico (por ejemplo, planchas de aluminio que imprimen más de 100,000 impresiones).

Compatibilidad con la Prensa:

Las prensas de impresión requieren grosores específicos para sujetar y montar correctamente los cilindros de la plancha. Las desviaciones en el grosor pueden causar desalineaciones o problemas de tensión.

Ejemplo: Una plancha de 0.3 mm puede no ser adecuada para una prensa diseñada para planchas de 0.15 mm.

Estabilidad de Imagen: Un grosor constante asegura un contacto uniforme entre la plancha, la mantilla y el sustrato, evitando aumento o pérdida de punto.

Costo: Las planchas más delgadas reducen los costos de material pero también disminuyen la durabilidad.

Tolerancias de Fabricación del Grosor de Planchas Offset

- Precisión: El grosor debe ser uniforme (tolerancia de ±0.005 mm) para evitar defectos de impresión.

- Estabilidad Térmica/Mecánica: La plancha debe resistir la expansión causada por el calor o la humedad, lo cual es crítico en sistemas de humectación.

Selección del Grosor de la Placa Offset Según la Aplicación

- Impresión Comercial: Placas de aluminio gruesas (0,20–0,30 mm) para folletos y catálogos de productos.

- Periódicos: Placas de aluminio delgadas (0,15 mm) para reducir costos en impresiones de gran volumen y tiradas cortas.

- Empaques: Placas de aluminio duraderas (0,25–0,30 mm) para imprimir sobre sustratos abrasivos como cartón corrugado.

- Impresión en Pequeños Lotes: Placas de poliéster (0,10–0,15 mm) para elementos como tarjetas de presentación o volantes de eventos.

Grados y Especificaciones del Sustrato de Aluminio

Las planchas para impresión offset utilizan aleaciones de aluminio de alta pureza (por ejemplo, 1050, 1052, 1060, 1070), generalmente con un contenido de aluminio ≥99,50 %, para asegurar una superficie uniforme y estabilidad mecánica.

Se emplean aleaciones de aluminio de la serie 1, que presentan baja densidad, buena formabilidad, excelente hidrofilia y un tratamiento superficial estable, ideales para demandas de impresión de alta precisión.

Después de seleccionar la aleación, el sustrato se somete a un tratamiento térmico (usualmente a dureza H18) para garantizar suficiente resistencia y planitud durante la impresión a alta velocidad.

Procesos de Fabricación de Planchas Offset

La base de aluminio para planchas offset pasa por una producción especializada para alcanzar el grosor y acabado superficial requeridos.

Colada y Laminado Continuo

- Fundición del Metal Fundido: Aluminio purificado se vierte directamente entre dos rodillos enfriados por agua, solidificándose en lingotes semi-fundidos de 6–8 mm de grosor.

- Deformación por Laminado: El lingote semi-fundido se lamina hasta un grosor cercano al final, formando una estructura dendrítica fina y espaciamiento de grano denso.

- Pros y Contras: Este método ofrece alta producción y baja inversión, pero puede presentar segregación superficial e inconsistencias internas; se usa principalmente para sustratos de planchas PS.

Colada Directa con Cinta (Colada de Doble Banda)

Pulverización de la Fundición: El aluminio fundido se vierte entre dos bandas de acero que se mueven sincrónicamente, se enfría rápidamente (50–70 °C/s) y se solidifica en tiras delgadas.

Laminado en Caliente de Lingotes

Fundición del Lingote de Aluminio: El aluminio se funde en grandes lingotes y se lamina la superficie para eliminar óxidos e inclusiones.

Recalentamiento y Laminado: Los lingotes se recalientan por encima de la temperatura de recristalización, se laminan hasta un grosor medio y luego se laminan en frío hasta el grosor final.

Ventaja Microestructural: Múltiples ciclos de recristalización mejoran la uniformidad y reducen defectos, haciendo de este el método preferido para planchas CTP de alta calidad.

Laminado en Línea: La banda se lamina en caliente en línea, formando una microestructura de grano fino y mejorando la retención de solutos en la aleación.

Este método logra una excelente planitud y refinamiento de grano, lo que lo hace ideal para sustratos CTP premium.

Impactos Físicos y Funcionales del Grosor de la Placa Offset

Instalación y Compatibilidad

- Ajuste al Cilindro: El grosor de la placa debe coincidir con las especificaciones de la prensa (espacio del cilindro de la placa), normalmente calibrado para sustratos entre 0,15 mm y 0,30 mm.

- Facilidad de Manipulación: Las placas más delgadas (<0,20 mm) son más flexibles y fáciles de montar rápidamente, pero pueden doblarse bajo alta tensión; las placas más gruesas (>0,30 mm) ofrecen mayor rigidez pero complican el manejo.

Durabilidad y Reproducibilidad

- Grosor de la Placa: Las placas de más de 0,25 mm suelen soportar tiradas de impresión más largas debido a su mayor soporte mecánico, reduciendo la fatiga con el tiempo.

- Fidelidad del Punto: Un control preciso del grosor garantiza una adhesión uniforme del recubrimiento (capa de fotopolímero de ~1 micrón) y reproducción uniforme de puntos hasta un valor tonal del 1%.

Criterios de Selección del Grosor de la Placa Offset

Al seleccionar el grosor de la placa offset, considere los siguientes factores:

- Tipo y Velocidad de la Prensa: Las prensas de hojas de alta velocidad generalmente requieren placas más rígidas (0,23–0,30 mm) para mayor estabilidad.

- Grosor de la Placa: Las placas más gruesas favorecen impresiones de tiradas largas al minimizar el desgaste.

- Complejidad del Sustrato y del Trabajo: Trabajos finos (por ejemplo, empaques) pueden priorizar la suavidad superficial sobre la rigidez y preferir placas de 0,13–0,15 mm.

- Cadena de Suministro y Costo: Los grosores estándar (0,15 mm, 0,30 mm) son más económicos y tienen plazos de entrega más cortos; los grosores personalizados requieren costos adicionales de configuración y material.

Factores Clave que Afectan la Selección del Grosor de la Placa Offset

Volumen de Impresión: Los trabajos de alto volumen requieren placas más gruesas y duraderas.

Sustrato: Los materiales rugosos (por ejemplo, cartón) requieren placas resistentes.

Tipo de Prensa:

- Prensas de Hojas: Pueden manejar placas más gruesas.

- Rotativas (Alta Velocidad): Prefieren placas más delgadas.

- Restricciones de Costo: Las placas de poliéster o cartón reducen costos en impresiones de pequeños lotes.

Aunque el grosor de la placa offset es un parámetro medido en milímetros, desempeña un papel fundamental en la calidad de impresión, la compatibilidad con la prensa y la economía del trabajo. Comprender la interacción entre grosor, aleación del sustrato y proceso de fabricación permite a los impresores personalizar las planchas según las necesidades de rendimiento—equilibrando volumen de impresión, fidelidad de imagen y eficiencia operativa.